Caso del yate Pershing GTX116 solucionado con la tecnología Herom AM de Caracol

El yate GTX116 hecho por Pershing, una de las siete marcas del Grupo Ferretti, aprovecha la tecnología LFAM para algunas de sus principales superestructuras: las rejillas de aire y la visera sobre el parabrisas se producen aditivamente con el sistema Heron AM para lograr geometrías estéticas de bajo peso con innovación revolucionaria en el proceso de fabricación de este barco.

Heron AM es la tecnología de impresión 3D de gran formato para aplicaciones industriales avanzadas. El equipo se puede configurar modularmente para adaptarse a sus necesidades de fabricación industrial sin límites de escala, forma y materiales.

En la industria de los yates de lujo, la innovación en los materiales y los procesos de fabricación es fundamental para garantizar un alto rendimiento, un diseño exclusivo y confiabilidad. Ferretti Group, líder en el diseño, construcción y venta de yates a motor de lujo y embarcaciones de recreo, eligió encargar a Caracol la realización de las primeras rejillas de aire impresas en 3D para el Pershing GTX116, como parte de su nueva gama de yates deportivos que combinan elegancia, espacio de confort y la emoción característica de Pershing. Pershing GTX116 es un yate de 35 metros, con un estilo deportivo pero elegante, y una habitabilidad extrema para elevar la experiencia marítima a una nueva dimensión. Este yate deportivo optimiza todos los pesos a bordo para lograr un alto rendimiento.

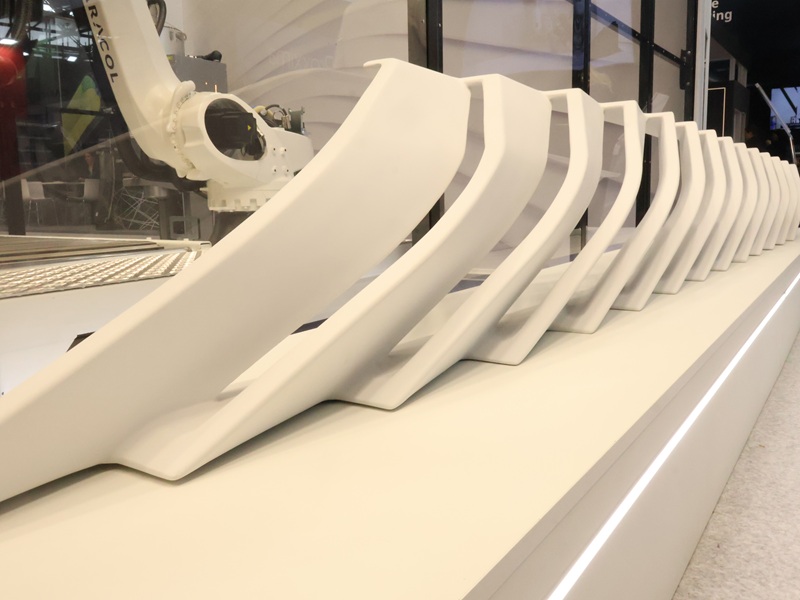

La aplicación de la plataforma Heron AM de Caracol demuestra cómo la manufactura aditiva de gran formato se puede utilizar de manera efectiva para revolucionar la producción de yates y embarcaciones de lujo, permitiendo la fabricación de piezas superestructurales con geometrías sofisticadas. En este proyecto, Heron AM fabricó elementos clave, incluidas las rejillas de entrada de aire laterales y las viseras, lo que demuestra su capacidad para ofrecer soluciones personalizadas de alto rendimiento para la industria de la yate de lujo.

De la fabricación tradicional a la manufactura aditiva

Las rejillas de aire de los yates deportivos y otras superestructuras se producen tradicionalmente mediante la laminación manual de fibra de vidrio en moldes. Este proceso requiere varios herramentales dependiendo de la complejidad de la geometría e implica un trabajo manual intenso por parte de mano de obra calificada, lo que impacta tanto en el tiempo como en los costos de producción.

Por el contrario, la impresión 3D de gran formato elimina por completo la necesidad de moldes y herramientas maestras, lo que agiliza el proceso de producción. Con Heron AM, los componentes compuestos con geometrías intrincadas y diseños altamente personalizados se pueden producir directamente desde el modelo digital, evitando la fase de laminación manual. Esto reduce los tiempos de creación de prototipos y producción, lo que permite iteraciones rápidas y optimizaciones de diseño. Además, el proceso solo requiere operaciones de acabado, como la aplicación de una capa de gel, lo que reduce los pasos que requieren mucha mano de obra.

Heron AM también permite el uso de materiales ligeros pero resistentes, lo que mejora el rendimiento de los componentes y reduce el desperdicio de material, lo que hace que el proceso sea más sostenible que los métodos tradicionales. Su flexibilidad permite la producción en lotes pequeños o personalizados, atendiendo a las necesidades específicas de cada proyecto.

Beneficios de la manufactura aditiva para las rejillas de aire del yate Pershing GTX116

La adopción de la manufactura aditiva de gran formato (LFAM) para la producción de rejillas de aire en el yate Pershing GTX116 ha dado lugar a notables mejoras en la eficiencia, sostenibilidad y la calidad general del producto. Al aprovechar el sistema Heron 300 de Caracol, equipado con un extrusor de alta precisión (HA) y una boquilla de 3 mm, las rejillas se imprimieron con ASA reforzado con un 20% de fibra de vidrio (GF), un material elegido por su durabilidad y resistencia a los entornos marinos hostiles.

El proceso daditivo tardó 72 horas en completarse, produciendo una rejilla de aire que mide 4200 x 400 x 400 mm y pesa 40 kg. En comparación con los métodos de fabricación tradicionales, este enfoque ha dado lugar a reducciones sustanciales en el tiempo de entrega (50%), menos desperdicio de material (60%) y el peso total (15%), lo que lo convierte en una solución más sostenible y rentable.

Para garantizar tanto la resistencia a la intemperie como una estética impecable, la parrilla se terminó con una capa de gel, lo que mejoró su durabilidad frente a la exposición ambiental. La implementación de la manufactura aditiva para estos componentes de yates a gran escala muestra el potencial de esta tecnología para revolucionar la producción, ofrece una mayor flexibilidad y reduce las ineficiencias.

Futuros desarrollos de LFAM en la industria marina

La adopción de la manufactura aditiva demuestra ser una estrategia clave para la industria marina, ya que permite la producción de componentes complejos en diseño, optimiza los procesos de fabricación y reduce el tiempo de comercialización. En este contexto, la tecnología Heron AM de Caracol surge como una solución de vanguardia, capaz de entregar un excelente rendimiento y una mayor versatilidad que los métodos tradicionales.

En este proyecto específico, la calidad y flexibilidad de la plataforma robótica de Caracol han llevado a un menor tiempo de producción de rejillas de aire livianas, una mayor eficiencia y una reducción del desperdicio de material, con un impacto positivo tanto en los costos como en el medio ambiente. La tecnología Heron AM ha demostrado ser no solo un valioso aliado en la fabricación de componentes estructurales más ligeros y resistentes, sino también un catalizador para la innovación, abriendo nuevas perspectivas en el diseño y la producción de superestructuras de yates únicas y personalizadas.

Fuente: CARACOL