La empresa TE Connectivity obtiene información crítica al usar el software Volume Graphics durante el diseño, simulación y manufactura de sus productos

El camino hacia lo digital está ganando adeptos entre los fabricantes que buscan automatización, conectividad y confiabilidad de sus modelos y máquinas. Las últimas encuestas del Manufacturing Leadership Council y otros organismos muestran fuertes inversiones y buenos resultados en la implementación de la iniciativa manufactura 4.0 y otras relacionadas con el diseño y la manufactura digital. Un marco digital sólido bien instalado resultará en una mayor velocidad, y agilidad en la forma en que se crean y manejan los datos del producto.

Por impresionantes que sean las ventajas de las plataformas digitales de las disciplinas CAD/CAE/CAM, el análisis de datos por tomografía computarizada (TC) para la inspección de calidad ha incrementado su alcance en el panorama digital actual. El impacto de esta tecnología en las herramientas de diseño, simulación y fabricación es importante; el software de análisis de datos de TC hace que mejoren los roles de estas aplicaciones.

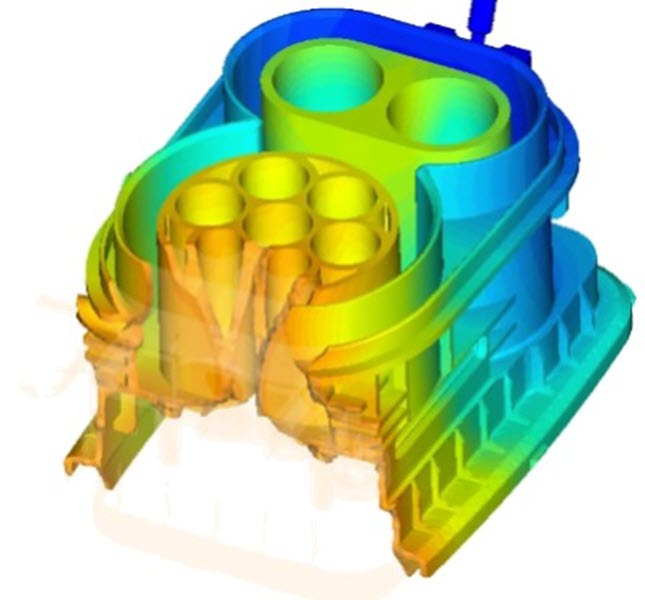

La simulación sirve a un flujo de trabajo de medición de la calidad desde el principio al predecir el comportamiento de los materiales y probar los parámetros de diseño. Un análisis de datos por tomografía computarizada final de producción de esta entrada de carga para automóviles también informa a la simulación sobre nuevas variaciones y distorsiones de fabricación. Imagen por cortesía de TE-Connectivity.

Retroalimentación del análisis de datos por tomografía computarizada a diseño y producción

El establecimiento de la Definición Basada en Modelos (MBD) mueve cada vez más a la ingeniería más allá de los dibujos y enfoques 2D y 3D. Dar el paso de las lecturas manuales de planos 2D a la MBD crea hilos de información más amplios en todo el desarrollo del producto, desde los archivos de información de manufactura del producto (PMI) hasta las máquinas y otros programas.

No sólo las anotaciones geométricas e instrucciones de fabricación viajan por hilos de información digitales. Las empresas están creando aplicaciones de circuitos de información para el diseño, simulación y pruebas virtuales que mejoran la precisión, se apegan a las especificaciones y acortan el ciclo de producción.

Estos nuevos ciclos de desarrollo sobre llevan la antigua tendencia hacia una toma de decisiones cada vez más temprana y una validación menos tardía del producto en producción y métodos de fabricación.

Muestra moldeada real de un cuerpo combinado de entrada de carga de alta potencia probado previamente en el software Moldflow. Imagen cortesía de TE-Connectivity.

Establecer un benchmark en la inspección de calidad

¿Tiene sentido que una empresa dedicada a soluciones de conectividad y detección para vehículos eléctricos, fábricas digitales inteligentes, energía, cobots, IoT y más, invierta en MBD y métodos de inspección avanzados?. La empresa TE Connectivity se toma en serio la calidad en ingeniería, su objetivo es ayudar a crear un cambio tecnológico transformador en productos electrónicos para que sean confiables y duraderos.

Este camino diseñado para ingeniería tiene las ventajas del ISO y su estándar Geometric Product Specification (GPS) y la metrología virtual contra las limitantes del uso del diseño clásico. La forma de trabajo anterior utilizaba dibujos 2D y 3D y, aunque son menos complejos que MBD, pueden perder información durante las conversiones de modelos y requieren una programación manual al crear programas de medición de calidad.

"El estándar ISO GPS es la única forma de crear verdaderos sistemas basados en modelos y definiciones matemáticas exactas", comenta Alexander Stokowski, director de desarrollo de TE Connectivity. Él ha estado involucrado durante una década en la transformación digital. "El estándar GPS es importante para derivar el eje central de la pieza, obtener una dirección de medición de 90 grados, detectar puntos, y si no eres preciso en la matemática en esto, no puedes crear de manera realista, y mucho menos automatizar un sistema de medición".

El viaje para integrar MBD y GPS con el análisis de datos por CT comenzó en la división de productos automotrices en 2012. Fue entonces cuando comenzaron los primeros proyectos piloto. Dos años después decidimos pasar todo el desarrollo de nuevos productos al ambiente de medición por tomografía computarizada ".

Esta decisión pionera, tomada en una fase temprana de la implantación en la industria de las nuevas normas ISO, desencadenó una estrecha colaboración entre el programa CAD PTC Creo, TE Connectivity y Volume Graphics (VG) para crear una integración en torno a las nuevas capacidades GPS conforme a la normativa ISO.

Patrick Bertram el ingeniero principal de simulación de moldes de TE-Connectivity, consideró que la inclusión de la simulación de moldes simultánea al proceso de calidad era clave para acelerar los ciclos de innovación. Convenció a los proveedores Volume Graphics y SIMCON para que crearan una interfaz entre el software de medición de simulación y optimización de plásticos.

La integración de los proveedores permitió un mayor uso de las anotaciones basadas en modelos y de PMI, lo que dio lugar a ver un circuito de resultados de pruebas virtuales y mediciones reales para iterar de nuevo el diseño y la simulación FEA de moldes, y seguir a la creación de prototipos, inspección de calidad de primeros artículos (FAI) y producción.

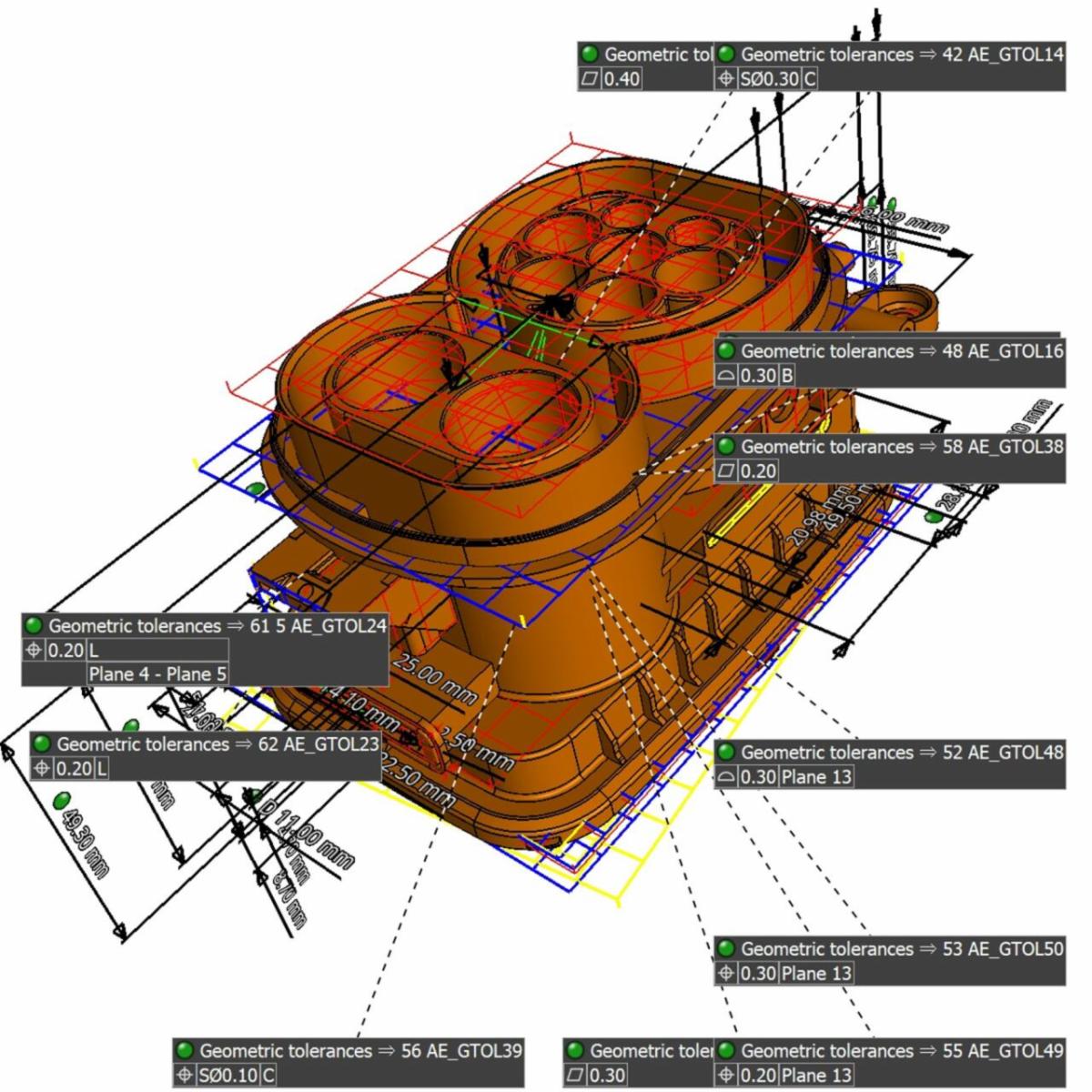

"Implementamos nuevos estándares sobre cómo mostrar anotaciones 3D en ISO" dice Stokowski. "Los STEP 214 y 242 no funcionaron para nuestra integración. Utilizamos APIs de PTC Creo e ISO-GPS para establecer una interfaz directa con el software VGMETROLOGLY y VGSTUDIOMAX. Hay funciones especiales que nos permiten reutilizar valores derivados de FAI. Y eso es todo: capacidades de dimensión geométrica y tolerancia (GD&T) de PTC Creo y VGMETROLOGY, junto con la integración de VARIMOS de SIMCON. No se necesita ningún otro software para interconectar el diseño y la simulación con la medición de la calidad".

Modelo CAD de la entrada con anotaciones de calidad PMI que enumeran las tolerancias. No es necesaria la conversión de datos desde PTC Creo; el PMI CAD detallado se importa de forma directa a VGMETROLOGY. Imagen cortesía de TE-Connectivity.

El primer objetivo del programa de metrología digital de TE Connectivity era garantizar que las piezas diseñadas CAD coincidieran con las piezas fabricadas. En la mayoría de los casos, esto significa trabajar con productos moldeados con problemas normales de tolerancia en el herramental y las típicas marcas de expulsión y pequeños defectos. La simulación de moldes y la metrología virtual ayudan a identificar y resolver los aspectos funcionales y estéticos de la producción de moldes y piezas de plástico. FAI conduce a un circuito de retroalimentación en el que el modelo 3D y la simulación, molde y la pieza fabricada se unifican con pocas o ninguna discrepancia. A partir de ahí, se crean plantillas de calidad desde el software Volume Graphics para la inspección automatizada.

Retorno de inversión en calidad

El valor de la calidad no es discutible. La calidad atrae clientes y reduce los costos de las reclamaciones, de mano de obra y métodos de diseño para encontrar la causa de problemas imprevistos.

Por otro lado, los directores financieros suelen cuestionar todas las inversiones operativas, salvo las fundamentales, y se conforman con un estatus quo rentable. Los ingenieros se frustran al adaptar nuevos sistemas que son más complejos que los anteriores. Invertir en mejoras de la calidad, aprender a aplicarlas y ponerlas en práctica pone a prueba a una organización de muchas maneras.

"El valor real de la calidad para TE Connectivity es el tiempo que ahorramos", dice Stokowski. "El tiempo y el valor que los clientes otorgan a productos duraderos, confiables y superiores. ¿Cuál es el valor de ahorro de ir de cuatro a seis semanas de desarrollo de ingeniería y hacer el envío? ¿Cómo se calcula eso en comparación con los costos de la máquina y el software? No hay respuestas exactas. "Pero tenemos un Centro de Excelencia (CoE) que colabora con los clientes, capacita a nuestro personal y crea nuestra infraestructura de calidad que contribuye a la innovación. Esa es una declaración de valor comercial en sí misma".

Flujo de trabajo de calidad virtual y física (I-D) Diseñar la pieza y definir las mediciones de calidad; generar reportes y comentarios de simulación para el diseño, si es necesario; visualizar y evaluar la pieza a partir del PMI; utilizar la IA dentro de los programas de simulación y escaneado 3d para optimizar los parámetros; escanear las piezas de muestra con TC para detectar desviaciones del mundo real. Post diseño: preparar macros de inspección en línea y escanear, analizar y evaluar. Post producción: analizar las piezas rechazadas y proporcionar comentarios sobre el diseño, lo que da como resultado una mejora continua. Imagen por cortesía de TE Connectivity.

Ahorro de tiempo y la primera unidad de control del motor

"Nuestro tiempo de entrega estimado es de diez días para el diseño, simulación, escaneo y la elaboración de un reporte de metrología digital", explica Stokowski. "Hoy se hacen muchas cosas por adelantado. Queremos que se haga todo lo posible antes de tener una pieza física".

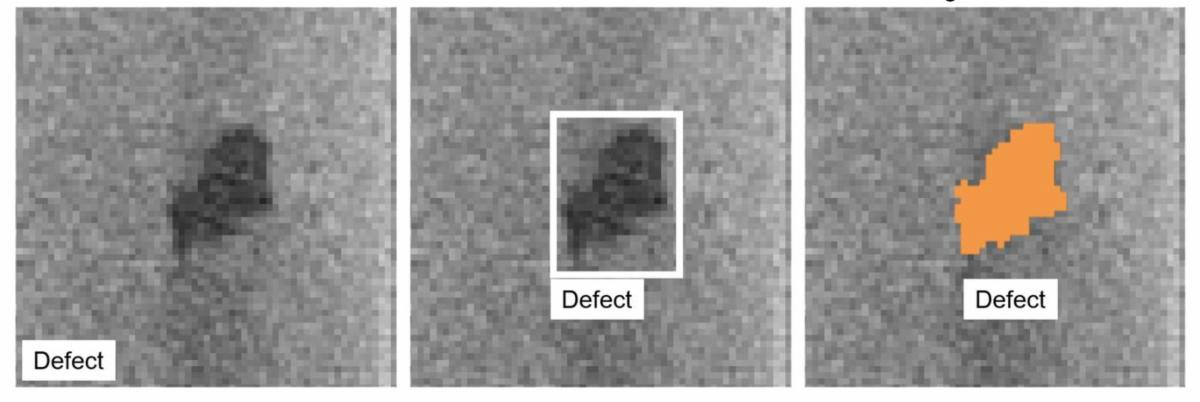

Volume Graphics ayuda TE Connectivity en esta carga con sus plantillas de medición adaptables. Las plantillas pueden clasificar, localizar y segmentar defectos apoyado en Inteligencia Artificial y Machine Learning. También automatizan gran parte del análisis de escaneado y luego capturan la información para los reportes de metrología. El objetivo de TE Connectivity es reducir el tiempo de análisis de 10 a 5 días.

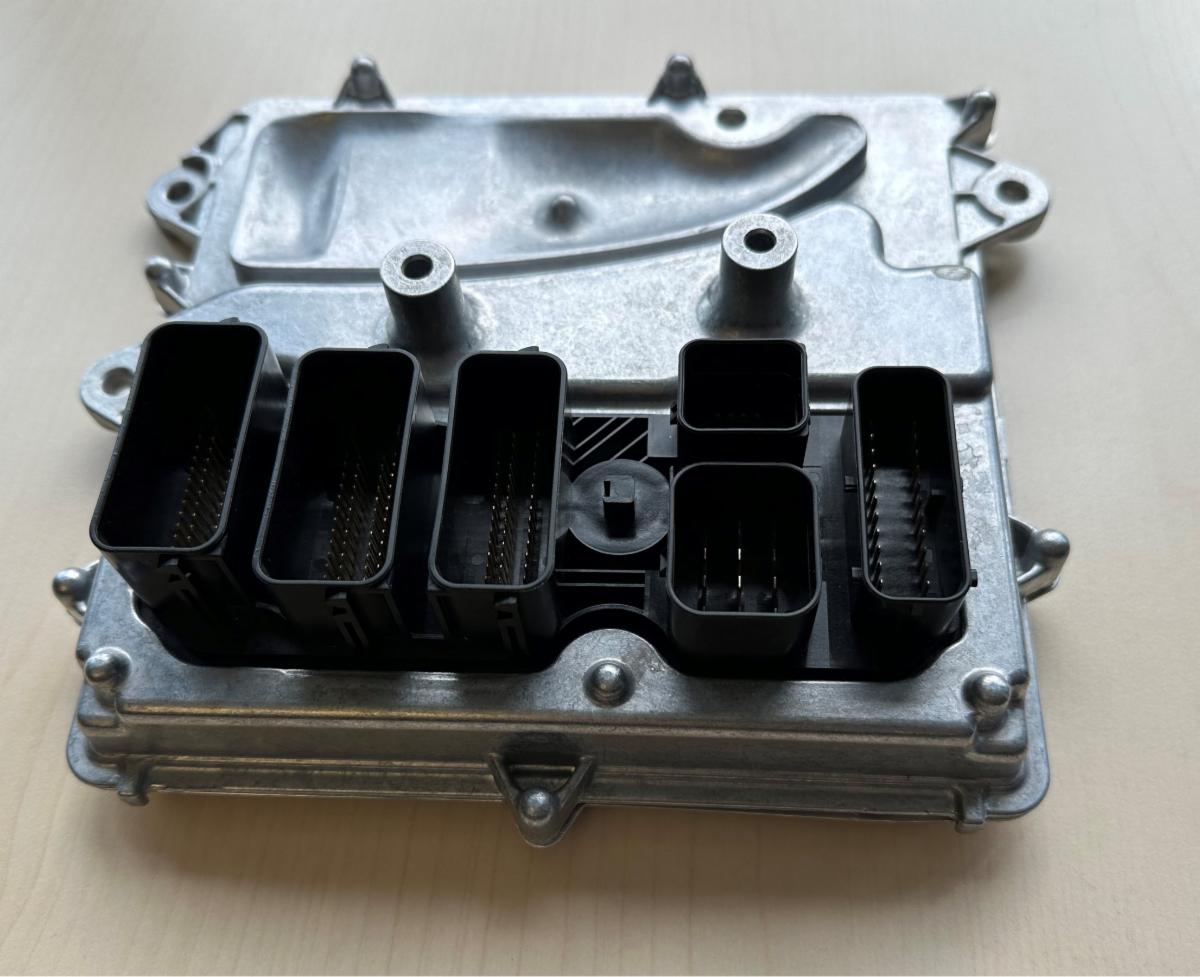

Uno de los proyectos ejemplo de tiempo de diseño estándar tenía lugar justo antes de la iniciativa de análisis digital por tomografía computarizada de 2014 que utilizaba el software Volume Graphics. Se trataba del desarrollo de moldes y piezas de una unidad de control de motores. La unidad, perteneciente al sector de automotriz, tenía más de 200 pines de conexión eléctrica y era la primera de su clase.

Unidad de control del motor (ECU) de automóvil con 200 clavijas de conexión eléctrica. Esta fue la primera pieza de prueba en el esfuerzo de TE-Connectivity por automatizar la inspección de calidad. Fotografía cortesía de TE Connectivity.

"Tardamos casi un año y más de diez circuitos de iteración en conseguir que la pieza cumpliera los requisitos de dibujo. Tres años después hubo que hacer el primer cambio de utillaje. Ya no necesitamos otro año sólo para hacer los circuitos de acondicionamiento y corrección. Hoy ya tenemos implementado el proceso de metrología digital en este producto de diseño de molde." señala Stokowski.

Reducir los tiempos de desarrollo en un 75%

La firma TE Connectivity espera reducir su proceso de desarrollo de moldes y piezas a un 25 por ciento del tiempo que se tardaba en el pasado. Siempre habrá algunas tareas manuales, una corrección de GD&T, una junta para debatir un problema o resolver una discrepancia digital en el hilo que une los programas. Tampoco se dispone de los recursos necesarios para que todos los moldes pasen por el proceso de diseño de experimentos (DOE). Pero los moldes más críticos de la empresa utilizarán el DOE y todos los moldes nuevos pasarán por el software VGMETROLOGY.

Los proveedores también están adoptando este nuevo enfoque. Muchos han adquirido sus propios sistemas de metrología virtual. Algunos talleres externos de moldes utilizan todo el sistema digital integrado. Otros acuden a agencias de escaneo 3D y utilizan otro software. Todos los fabricantes de herramental comprueban la conformidad del material y realizan mediciones básicas antes de que TE Connectivity realice un reporte metrológico completo dentro del Centro de Excelencia.

Stokowski espera que, con el tiempo, el proceso de calidad de TE Connectivity sea adaptado por todos los proveedores, pero esa visión no es a corto plazo, ya que existen barreras de costos y culturales tanto para la metrología GPS como para la virtual. Mientras tanto, su equipo y el Centro de Excelencia trabajarán para conseguir un futuro proceso tipo push button.

La inteligencia artificial y el aprendizaje automático son técnicas para etiquetar, clasificar datos de calidad, localizar problemas y segmentar defectos para su identificación y actuación durante la inspección automatizada de TC. Imagen cortesía de Volume Graphics

Como resultado de su enfoque de mejora de procesos de calidad, se han producido muchos avances para TE Connectivity:

- Todas las piezas nuevas moldeadas por inyección se desarrollan con MBD

- El 100% de las piezas moldeadas por inyección se escanean 3D, y ya no hay mediciones táctiles

- Las especificaciones de las piezas se crean en PTC Creo según las normas ISO-GPS y se convierten a un PDF 3D

- Integración directa entre PTC Creo y el software VGMETROLOGY

- El 75% de todos los datos de producto viajan como PMI

- Sólo se realizan retrabajos aislados debido a incompatibilidades de interfaz

Para la inspección de calidad final de piezas, TE Connectivity tiene seis escáneres 3D trabajando en línea en la región EMEA para piezas moldeadas por inyección. Los equipos y el software Volume Graphics buscan en el reporte de metrología posterior dimensiones clave y áreas específicas de una pieza en lugar de la totalidad del componente.

Aquí entran en juego los costos y el tiempo. Pero, además, el diseño virtual previo, análisis y la comprobación de las piezas en una fase tan temprana de su creación, combinados con las comprobaciones durante la inspección del primer artículo, garantizan que se ha cumplido la normativa y que se ha vuelto a comprobar en la fábrica. La empresa cuenta con 23 escáneres en todo el mundo, una licencia global de PTC Creo y software de Volume Graphics. Además, maneja un centro de competencia para preparar a la gente, integrar y distribuir estas tecnologías.

Patrick Bertram, ingeniero principal de simulación de moldeo; Alexander Stokowski, director de Transformación de Ingeniería, sosteniendo el primer proyecto de ECU que se ha medido y digitalizado mediante TC; y Tabrez Ahmed Ajaz, director de metrología COE GD. Imagen por cortesía de TE Connectivity.

La calidad es el objetivo final

Los debates sobre cuánto invertir en tecnología son continuos. Pero la calidad es el objetivo de la industria manufacturera. Es un valor de alineación que atrae a los clientes, los mantiene y centra a los equipos de ingeniería como algo importante para la empresa.

"Las herramientas de calidad y los sistemas digitales de TE Connectivity nos dicen mucho sobre nuestros productos: cómo mejorarlos, por qué se comportan así y cómo detectar y predecir variaciones", afirma Stokowski. “Lo más inmediato es que ahorramos tiempo y fabricamos productos excelentes que hacen avanzar otros campos, como la movilidad eléctrica". La metrología virtual y la digitalización ofrecen una caja interminable de tesoros, si decides utilizarlos".

Fuente: Volume Graphics