Remoción automática de soportes FDM para mayor productividad

J.W. Speaker diseña y fabrica luces LED con tecnología de iluminación para aplicaciones automotrices. la empresa ha estado utilizando la impresión 3D en sus instalaciones durante más de una década. La empresa recién compró una impresora FDM Stratasys F3300 con la idea de reemplazar los aditamentos de ensamble, de ser mecanizados a impresos 3D con el fin de utilizarlos en la producción de iluminación personalizada.

Para aprovechar al máximo el potencial de la Stratasys F3300, necesitarían incorporar una solución automatizada de eliminación de soportes FDM para optimizar los procesos de post impresión que requieren mucha mano de obra. J.W. Speaker integró la solución PostProcess BASE en sus instalaciones, aceleró los tiempos de respuesta, redujo el trabajo manual y aumentó la eficiencia general de la producción.

Reto: los cuellos de botella de procesos manuales hicieron lento el avance que se tenía en fabricación aditiva

J.W. Speaker imprime en 3D entre 10 y 50 piezas por semana, productos para las industrias automotriz con tecnología de iluminación LED para accesorios y medidores funcionales. Su equipo incluye impresoras Stratasys F370CR, Origin One y HP MJF, con FDM como su tecnología de impresión 3D.

Antes de moverse a la automatización a su forma de trabajo, J.W. Speaker confiaba en un proceso manual de post impresión que consumía mucho tiempo y mano de obra. La actividad de eliminación del material de soporte FDM consumía mucho tiempo del operador, incluida la limpieza manual de orificios roscados y geometrías complicadas, seguida de piezas bañadas en hidróxido de sodio y secado durante la noche en un horno. Este trabajo de varios pasos creó cuellos de botella, retrasó la disponibilidad de piezas y limitó la capacidad del equipo para escalar la producción de manera eficiente.

A medida que los volúmenes de impresión continuaron creciendo, este proceso ya no pudo seguir el ritmo de demanda. Su estación de limpieza manual también creó desafíos para accesorios más grandes, que requerían piezas ensambladas debido a las limitaciones de secado y los largos tiempos de procesamiento.

Los ingenieros de J.W. Speaker buscaron una alternativa interna más eficiente que permitiera una respuesta más rápida y un mayor control.

La solución: instalación de la maquina PostProcess BASE para remoción de soportes FDM

Para superar estos cuellos de botella, J.W. Speaker trabajó con PostProcess Technologies para implementar la solución de eliminación de soporte BASE FDM, un sistema automatizado basado en pulverizado diseñado para la posimpresión de alto rendimiento. Al mismo tiempo, evaluaron la impresora 3D Stratasys F3300, un equipo FDM que ofrece altas velocidades de impresión y mayor capacidad de piezas. Estas dos tecnologías se adquirieron para trabajar juntas, creando un flujo de trabajo de fabricación aditiva más eficiente y escalable.

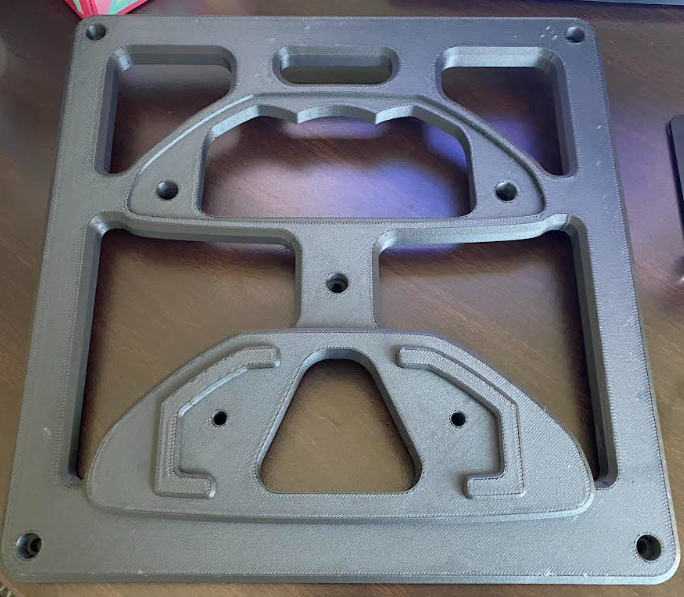

La Stratasys F3300 permitió al equipo la oportunidad de cambiar más herramientas a procesos de fabricación aditiva, como pallets y fixtures, para ir del mecanizado tradicional a la impresión 3D. Esta transición redujo la mano de obra, aumentó los tiempos de respuesta y se alineó con la solución PostProcess BASE, para manejar piezas más grandes para eliminación de soporte FDM. Al eliminar los tiempos de enjuague y el secado, la solución BASE automatizó todo el proceso de post impresión con buenos resultados y una participación mínima del operador.

Las tecnologías PostProcess y Stratasys han permitido a J.W. Speaker crear una forma de trabajo aditivo integrada que atendió su creciente volumen de producción.

Los resultados: mejor tiempo de respuesta y reducción de mano de obra

Desde la adopción de estas soluciones, J.W. Speaker ha logrado mejoras medibles en su flujo de trabajo. Con el PostProcess BASE, las piezas que antes requerían secado durante la noche después de tiempos de baño prolongados ahora se pueden secar y estar listas en tan solo 10 minutos. Esta mejora ha eliminado los retrasos posteriores a la impresión de varios pasos, lo que brinda a los ingenieros y técnicos un acceso más rápido a las piezas terminadas y permite que la producción se mantenga al día.

Al reemplazar el mecanizado interno con impresión 3D y automatizar el posprocesamiento, J.W. Speaker ha logrado un ahorro de tiempo del 78% (de 1 semana a 9 horas). En comparación con la subcontratación, esa cifra aumenta al 89%, reduciendo el tiempo de respuesta de dos semanas a solo 9 horas.

Los ahorros de costos también han sido sustanciales. Al combinar la BASE con la Stratasys F3300, el equipo ha cambiado una parte de su producción de accesorios de fotometría y pallets del mecanizado tradicional a la automatización aditiva, ahorrando entre $ 60K y $ 75K al año. Estos ahorros provienen no solo de la reducción de la subcontratación y la mano de obra, sino también de la disminución del desperdicio de material y la mejora de la consolidación de piezas.

La empresa ahora puede producir aditamentos más grandes (hasta 18 "x 18") en una sola corrida, lo que reduce la necesidad de piezas segmentadas y su ensamble posterior a la impresión. Esto ha simplificado su proceso de diseño de accesorios y ha mejorado la integridad estructural de sus impresiones 3D.

Con un procesamiento más rápido, resultados más consistentes y una menor dependencia del trabajo manual, los técnicos ahora tienen tiempo para centrarse en la innovación del diseño y la optimización de procesos. Al eliminar los cuellos de botella y mejorar el desempeño, han creado una operación de fabricación aditiva que está equipada para satisfacer la demanda cambiante con velocidad, precisión y confianza.

Fuente: PostProcess Technologies