Los pasillos de juguetes de hoy en día ofrecen una gran cantidad de formas genuinas. Desde representaciones hiperrealistas de cualquier animal que puedas imaginar, hasta formidables y divertidos héroes de dibujos animados conjurados por las mentes más creativas.

La gran mayoría de los juguetes están hechos de plástico. El proceso de dar forma a este material en un personaje en miniatura consta de dos pasos básicos: diseño y manufactura.

El diseño de este tipo de objetos es un reto, pero su manufactura implica un conjunto de factores que tendrán una influencia decisiva en el aspecto del modelo 3D. El método más común para la fabricación en masa es el moldeo por inyección de plástico. El gran obstáculo aquí es convertir un diseño orgánico 3D, con todos los detalles finos y líneas fluidas, en un modelo fabricable, manteniendo la intención del diseñador.

El enfoque comienza tomando un modelo 3D y dividiéndolo en partes que se pueden volver a ensamblar. Esos componentes se convierten posteriormente en cavidades en moldes para la inyección de plástico. En este proceso, las capacidades del software son el factor clave para la eficiencia. El software puede ser la diferencia entre un trabajo de varios pasos, que abarca varias soluciones y departamentos con todos los dolores de cabeza técnicos y de gestión relacionados, o un único entorno con control total sobre el resultado.

En esta guía, desglosamos la forma de trabajo utilizado para fabricar diseños orgánicos de juguetes a escala. El proceso que describimos es utilizado por empresas conocidas en la industria del juguete para crear figuras y objetos que deleitan a niños y adultos por igual.

El flujo de trabajo 3D digital para la fabricación de juguetes

1. 3D diseño del juguete

Un diseño es el punto de partida de todos los proyectos de fabricación de juguetes. Puede venir en forma de un boceto, un escaneo 3D, un modelo CAD o un diseño existente de un nuevo artículo que desee hacer. En esta etapa, es importante tener en cuenta cómo se fabricará el diseño y la escala del juguete final.

Imagina que el juguete está basado en un objeto de la vida real, como un vehículo. La forma más rápida de comenzar a diseñarlo es escaneando con láser el vehículo de tamaño completo. Captura su forma con un escáner 3D, carga los datos de la nube de puntos o la malla en un software de modelado 3D y comienza a jugar con la forma y el diseño.

El siguiente paso puede ser reducir el objeto a cuatro pulgadas, pero mantener intacta el alma de ese diseño. Esto quiere decir que las características y los detalles más finos que nos permiten reconocer un automóvil como un Chimaera o un Tesla deben ser identificables, aunque el vehículo sea pequeño.

Un ejemplo perfecto es el cierre de una puerta, el lugar donde se unen dos paneles. Con solo 5 milímetros de ancho a escala completa, puede desaparecer cuando el automóvil se reduce al tamaño de un juguete.

Para hacer visible la línea de cierre de un juguete, un diseñador debe exagerar su tamaño. El mismo enfoque debe aplicarse a otras características, como las ventanas y los faros, que son más reconocibles.

2. Dividir el modelo en componentes distintos

Una vez que se han finalizado las características más finas, comienza a pensar en la capacidad de fabricación. Dos consideraciones son críticas a este respecto: la facilidad de manufactura y la rentabilidad.

El moldeo por inyección de plástico es muy atractivo porque permite a los fabricantes fabricar rápidamente grandes cantidades de juguetes a un costo relativamente bajo. Sin embargo, requiere algunos pasos adicionales al preparar el modelo 3D para la fabricación.

Los modelos complejos a menudo no se pueden usar tal cual. En su lugar, deben dividirse en componentes que se puedan moldear. Las piezas resultantes se utilizarán como base para la herramienta de molde.

Este proceso puede ser complicado para las formas orgánicas en 3D, que ya son difíciles de modelar en el software CAD tradicional. Puede simplificar el proceso mediante el uso de un software de diseño 3D creado para manejar dichos modelos e incluye herramientas especializadas para la tarea.

Si el software no tiene herramientas para dividir el modelo, es posible que tenga que mover el proyecto de una solución a la siguiente a medida que avanza el proceso.

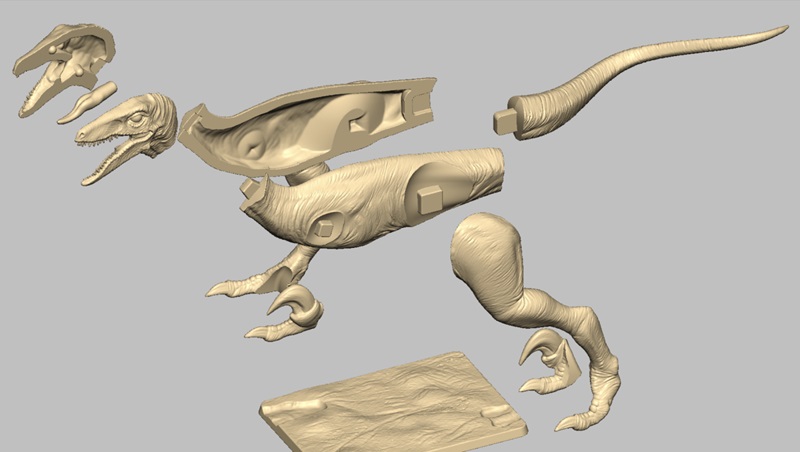

Preparación de un modelo de juguete de Raptor en el software Freeform de Oqton para moldeo por inyección

El software Oqton Freeform cuenta con un conjunto de herramientas, como Patch, que le permiten llevar a cabo este proceso de manera eficiente. A continuación, puedes ver cómo se puede utilizar el parche para recortar la pierna, por ejemplo.

Después de desagrupar el modelo en pedazos, se deben agregar características de ensamble a cada pieza que nos permitirán armar el juguete.

3. Consideraciones de diseño para la manufactura

Después de dividir el modelo en componentes, debe asegurarse de que cada componente se pueda fabricar. Para el moldeo por inyección de plástico, aquí es donde los siguientes factores se vuelven importantes:

- Espesor de la cáscara (Shell)

- Orientación para determinar la dirección óptima de liberación del molde

- Diseño de línea de partida

- Análisis de desmolde (draft) y eliminación de socavados (undercuts)

El reto es hacer que las piezas individuales sean fabricables manteniendo la intención original del diseñador. Un factor clave aquí es tener un software que brinde libertad artística combinada con el control de ingeniería, lo que significa tener herramientas para medir y analizar el espesor, el ángulo de inclinación, socavados y las líneas de partición del diseño.

4. Diseño del molde

Cuando los componentes estén listos, los coloca en un molde y diseña las superficies de cierre. Generalmente, las componentes del herramental de molde están estandarizadas y diseñadas en software CAD como SolidWorks. Dado que la malla se utiliza normalmente para los componentes orgánicos y las superficies CAD o los sólidos para la base del molde y las superficies de cierre, necesitará una solución que combine diferentes representaciones del modelo.

Freeform de Oqton es un modelador orgánico que admite vóxeles, mallas, Sub-D, sólidos y superficies. Como tal, es una excelente opción para diseñar moldes para juguetes.

El primer paso es importar la base del molde desde el sistema CAD. Luego colocas las piezas en el molde para crear las cavidades. A menudo, se trata de una combinación de influencias técnicas, como asegurarse de que las superficies de cierre no varíen demasiado entre los componentes vecinos, así como de opciones estéticas.

Una vez que las piezas están dispuestas en el molde, es hora de diseñar las superficies de cierre. Aquí hay que pensar en las limitaciones de mecanizado y moldeo. Las superficies deben ser lisas para que sean más fáciles de mecanizar, con la menor variación vertical posible, evitando al mismo tiempo el acero en pie que pueda afectar la vida útil de la herramienta de molde. Freeform le brinda la capacidad de trabajar fácilmente entre superficies y mallas, por lo que diseñar las superficies de cierre óptimas es fácil.

5. Mecanizado del molde

Para la manufactura real, debido a que los moldes se mecanizan, los archivos de diseño deben convertirse a un formato compatible con el software de mecanizado CAM utilizado para operar la máquina.

Tradicionalmente, los sistemas CAM utilizan superficies y sólidos CAD. Sin embargo, un molde para modelos orgánicos es un híbrido entre superficies, sólidos y mallas. Las partes orgánicas o irregulares en la forma del diseño se mantienen como mallas, mientras que el resto del molde se mantiene como superficies y sólidos. Freeform exportará el modelo al sistema CAM conservando todos los detalles necesarios para la fabricación.

Si su sistema CAM le permite mecanizar desde un STL, puede exportar ese formato desde Freeform junto con las superficies y sólidos CAD más típicos. Los maquinistas pueden resistirse a la idea de esto debido a las limitaciones en el pasado con el software CAM, pero ese ya no es el caso. La mayoría de los sistemas CAM de hoy en día le permiten mecanizar con precisión modelos a partir de mallas, superficies CAD y sólidos sin ningún riesgo de errores.

Por otro lado, si su solución CAM no es compatible con STL, puede convertir la malla en una superficie NURBS en Freeform. Si está utilizando una solución de modelado 3D diferente, tendrá que apoyarse en otro software, como Geomagic Wrap o Geomagic Design X, para obtener las superficies NURBS.

Una vez que se ha diseñado y fabricado el herramental del molde, se entrega a la línea de producción para fabricar los juguetes reales que compra el cliente.

Molde para una rapaz de juguete de plástico creado con el software Freeform de Oqton

Por qué el software marca la diferencia

Este proceso de diseño y fabricación es, en general, el mismo sin importar el juguete que esté fabricando. Sin embargo, la capacidad de capturar la intención original del diseñador y la eficiencia del enfoque pueden variar considerablemente según el software.

Existen diferentes soluciones para el diseño orgánico 3D en el mercado, pero solo unas pocas le permiten preparar los diseños para manufactura. No es de extrañar que algunos diseñadores de juguetes deleguen el trabajo de dividir el personaje en componentes al taller de mecanizado o producción.

La desventaja de esta subcontratación es que se pierde el control del diseño. Su taller puede cambiar las características que considere esenciales. Por lo general, esto se descubre solo en el momento de la entrega y debe crear una nueva modificación al diseño.

Otros fabricantes de juguetes optan por un enfoque que les da más control, donde la mayor parte del diseño para la fabricación es manejada por el modelador inicial. Una vez que el modelista se ha asegurado de que el diseño es manufacturable, lo envía a un taller con la seguridad de que, salvo pequeños ajustes, su diseño no se alterará drásticamente.

En resumen, hay mucho software que puede usar para diseñar un juguete, pero solo unas pocas que incluyen toda la caja de herramientas para el diseño y la fabricación. Una herramienta de modelado 3D unificada puede ayudarlo a garantizar un mejor control del diseño, reducir los ciclos de iteración, minimizar los costos y llevar mejores productos al mercado.

Oqton Freeform es el software de diseño orgánico más completo para cualquier modelo. Los diseñadores lo utilizan para modelar formas orgánicas o artísticas tradicionalmente hechas a mano que serían difíciles o incluso imposibles en el CAD tradicional.

Por: Kevin Atkins de Oqton