Hoy en día, el ecosistema de la automatización industrial se caracteriza por las numerosas limitaciones que van surgiendo durante el procesamiento y la transferencia de documentación.

Es esencial resolver esto en el proceso de desarrollo para máquinas y sistemas de planta, a través de una estrecha colaboración entre todos los equipos involucrados. Los datos creados en ingeniería deben ser compartidos con todos los participantes. El objetivo ideal: que los fabricantes de máquinas e integradores de sistemas, fabricantes de gabinetes de control eléctrico, de componentes, y el operador de la máquina o el sistema de la planta trabajen en conjunto.

Todos estos integrantes del proceso tienen algo en común: trabajan dentro de la cadena de valor, desde la planeación hasta el funcionamiento hasta dejar una máquina operando o un sistema de planta, y continuar intercambiando información en el proceso.

El ecosistema de la automatización industrial

¿Cómo funciona el proceso de la colaboración entre los diversos participantes en automatización industrial? En la fase de planeación se describen las características deseadas de la máquina o el sistema de planta. Si la empresa tiene determinadas especificaciones para el proveedor, se detallan y se pasan al diseñador y tomar en cuenta al momento de diseñar. Después de esta fase se llega el turno del proceso de pre-planeación. También se toman en cuenta la información adicional de dispositivos, hojas de Excel, Word o herramientas de pre planeación como EPLAN Preplanning, estas son utilizadas a su vez por los diseñadores como información de ingeniería básica para elaborar una cotización, por dar un ejemplo. En el caso de líneas de producción más complejas, esto actividad es para un integrador de sistemas, que de igual forma es el responsable de la ingeniería y de generar diagramas eléctricos e hidráulicos.

Los datos se enriquecen en los proyectos de EPLAN

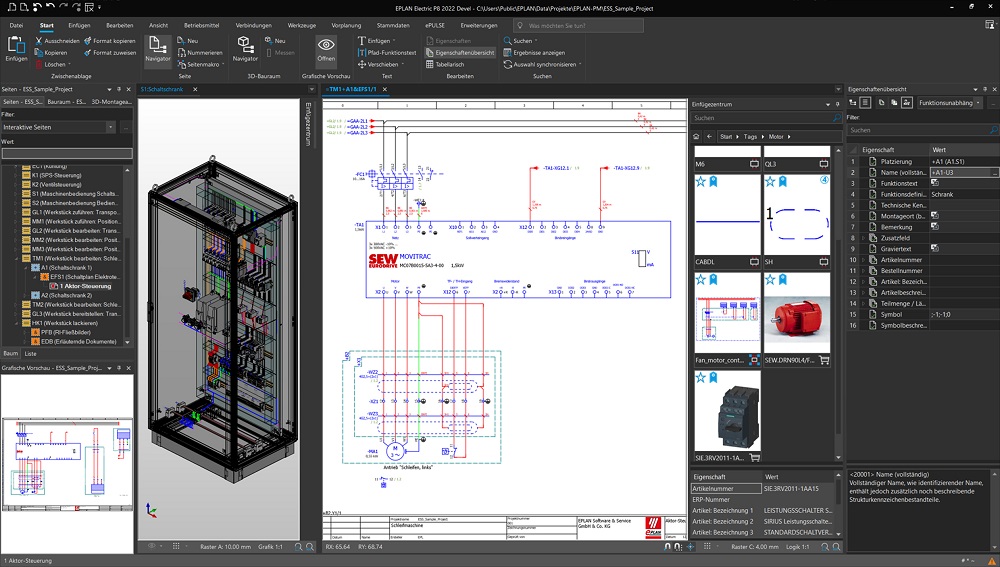

El proyecto creado en los sistemas de la plataforma EPLAN como EPLAN Electric P8 o EPLAN Fluid, se transfieren al fabricante del gabinete de control. Este fabricante crea EPLAN Pro Panel el prototipo virtual del equipo eléctrico en forma de un modelo de ensamble 3D. Luego fabrica el gabinete de control electrico, se aprueba y se pone en marcha. Tras la entrega del equipo eléctrico, se finalizan los procesos del fabricante del gabinete de control. La empresa transfiere el EPLAN Project ahora enriquecido con datos, de vuelta al fabricante de máquinas o al integrador de sistemas, que posteriormente pone en marcha la máquina o sistema de planta en función de los datos del proyecto final. Después de esto, el proyecto queda a disposición del operario, que puede acceder a la documentación actual mediante EPLAN eView, por ejemplo, en caso de que sean necesarios servicios de reparación o mantenimiento, o documentar digitalmente cualquier cambio usando el marcado en vistas de la aplicación de software.

Este proceso describe el trabajo diario en el ecosistema de automatización industrial. Sin embargo, la dificultad recae en el hecho de que todos los datos de un proyecto de automatización se crean y se añaden en varias fases a lo largo de la cadena de valor. En cierto momento los participantes en un proyecto trabajan a menudo con información parcial, lo que hace que el proceso requiera aún más tiempo y sea más propenso a errores. Por ejemplo, si se cambia la potencia de accionamiento de un motor en un momento más adelante en el proyecto, pero este cambio no se tiene en cuenta cuando se encarga la máquina o el sistema de planta. Como resultado de ello, la documentación no está actualizada.

Un repositorio de datos como fuente central de información

Es aquí en donde EPLAN entra en escena: los sistemas de la plataforma EPLAN 2022, junto con el nuevo servicio en la nube EPLAN eManage, se interconectan con fabricantes de máquinas, integradores de sistemas, fabricantes de gabinetes eléctricos y operadores.

“Conectamos a las empresas con sus clientes y proveedores a través de la nube para que puedan compartir los datos con seguridad. EPLAN Project como modelo central y digital de una solución de automatización, provee los datos necesarios a todos los procesos. Hablamos de una especie de repositorio de datos que se abastece desde los sistemas de EPLAN. Esto genera un valor agregado en la colaboración digitalizada de todos los participantes a través de la transferencia segura de información y al acceso central a EPLAN Project.” explica Sebastian Seitz, CEO de EPLAN. Una nueva función incluye la conexión a la nube por medio de EPLAN ePulse, lo cual también facilita el trabajo móvil en diseño e ingeniería.

Colaboración cruzada en proyectos a través de la nube

Con el nuevo EPLAN eManage, los proyectos se pueden subir con facilidad en la nube, manejarlos y compartirlos desde allí. Esta aplicación une la parte del software instalado en el equipo (on-premise) y en la nube. Los privilegios de acceso mediante roles garantizan la seguridad de los datos y dan flexibilidad para acceder a los proyectos. Los usuarios de EPLAN Electric P8 y EPLAN Pro Panel pueden cargar sus proyectos en la nube y transferirlos a la plataforma EPLAN para posterior procesamiento. Esto se lleva a cabo sin perder tiempo o datos del proyecto por correo electrónico o por servicios FTP. Hay disponibilidad centralizada en la nube que permite que todo el equipo del proyecto pueda buscar un determinado contenido con rapidez.

Con EPLAN eView en la nube están a la vista todos los cambios en un proyecto. Las ventajas son evidentes: la documentación del proyecto siempre está actualizada durante el ciclo de vida del producto, ya sea mientras esté en funcionamiento o en mantenimiento. Un importante componente de este método de trabajo corresponde a los datos del dispositivo, que son proporcionados por EPLAN Data Portal.

Seitz señala: “Lo más importante aquí es la calidad y la información detallada ofrecida, algo muy avanzado con el nuevo estándar de datos.” Los datos digitales integrados sirven como aceleradores de un proyecto. Y no olvidemos además que los datos son consistentes y su transferencia es completamente segura.

Los datos de dispositivos digitales son un factor clave en:

• Procesamiento de ordenes en el área de producción y derivación de pedidos de fabricación de máquinas o sistemas

• Control de flotas de máquinas automatizadas (Rittal Automation Systems).

• Suministro de información a estaciones de trabajo parcialmente automatizadas (por ejemplo, simplificación de procesos de cableado con EPLAN Smart Wiring).

“Con estos procesos optimizados y una mayor eficiencia, las empresas pueden optimizar sus procesos de diseño de máquinas y sistemas de planta, e incrementar de manera sostenible la disponibilidad de estos. La colaboración entre todos los participantes aumenta en última instancia la calidad de los datos y, por lo tanto, el valor agregado.” continúa Seitz continúa.

Fuente: ePlan