selección del editor

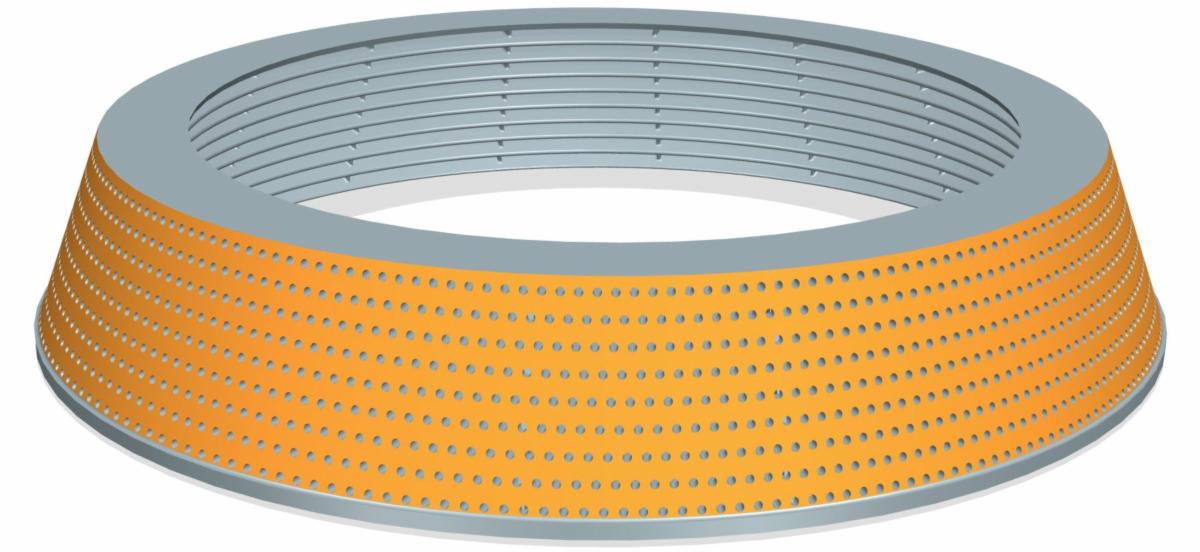

Simulación CFD del comportamiento térmico de un intercambiador de calor conformado, muy utilizado en enfriamiento de motores a reacción, para un proveedor T1 (el borde frontal está difuminado para proteger la propiedad intelectual). La empresa utiliza PhysicsX -https://www.physicsx.ai/ - para sustituir un intercambiador de calor fabricado tradicionalmente por otro impreso en 3D. PhysicsX utiliza su proceso SFAM (Simulación para Manufactura Aditiva) para optimizar el diseño aditivo y superar al convencional. Imagen por cortesía de PhysicsX

La inteligencia artificial (IA) aplicada al diseño de productos por manufactura aditiva va más allá de la optimización estándar, produce mejoras de calidad y rendimiento en menor tiempo.

En el mundo de la ingeniería de diseño digital como base de la innovación en la fabricación, el aprendizaje profundo (Deep Learning) de la IA tiene el potencial de transformar la forma en que el mundo fabrica los productos de forma muy positiva.

Utilizar las capacidades de la inteligencia artificial es una gran oportunidad para las herramientas de ingeniería asistida por computadora CAE (CFD, FEA, simulación electromagnética y más). Sí, estamos hablando de optimización del diseño automatizado por aprendizaje automático (machine learning), a una velocidad y precisión muy superiores a los que pueden lograr la mayoría de los fabricantes hoy en día.

Un gran paso en eficiencia y precisión

Las herramientas de IA pueden reducir el tiempo de simulación de horas a solo segundos, emple el aprendizaje profundo para evaluar y luego modificar gradualmente, la geometría de una pieza, dentro de los límites que dicte el diseñador, con el fin de crear resultados específicos. El diseño final resultante logra la combinación ideal de los atributos que sus diseñadores hayan priorizado: menor peso, reducción de esfuerzos, fatiga, flujo óptimo de fluidos, intercambio de calor, conductividad, durabilidad, consolidación de piezas, etc.

Este gráfico muestra los resultados de una optimización del desempeño térmico y el peso de un diseño por procesos aditivos de intercambiador de calor de motor a reacción para un fabricante T1. Los valores del diseño actual se indican con el triángulo azul de arriba a la derecha; el cuadrado rojo muestra dónde se activa el agente de aprendizaje automático para identificar el diseño óptimo de manufactura aditiva (estrella verde de arriba a la izquierda) que proporciona un 22% menos de peso y un mejor rendimiento de intercambio térmico. Imagen por cortesía de PhysicsX

Menos cálculos numéricos.

No hay forma de escapar a las leyes de la física; hay que hacer el diseño con diligencia, utilizar las herramientas CAE líderes del mercado que sean más compatibles con los requerimientos del producto de su empresa. Pero lo que el software de IA puede añadir a la plataforma de diseño digital es la capacidad de trabajar con las herramientas de simulación y reducir la necesidad de calcular todas y cada una de las ecuaciones diferenciales implicadas.

La IA logra esta hazaña resolviendo las ecuaciones CFD o FEA de una forma no tradicional: el aprendizaje automático examina y emula, el comportamiento físico general de un diseño, no cada uno de los problemas matemáticos que subyacen a ese comportamiento. De este modo, se utilizan muchos menos recursos computacionales y se consigue una evaluación sólida del diseño en todos los entornos aplicables. Miles de diseños pueden simularse y evaluarse en menos de un día. Aplicar inteligencia artificial aumenta hasta un 30% o más las mejoras de desempeño típicas contra las herramientas de simulación por sí solas. (Por supuesto, de ello se deduce que las pruebas en el mundo real de las piezas terminadas siguen siendo una tarea esencial para garantizar que se cumplen todos los parámetros de calidad y rendimiento).

Manufactura aditiva: una oportunidad única para la inteligencia artificial

Aunque el aprendizaje automático puede beneficia al diseño de productos fabricados mediante cualquier tipo de proceso o tecnología de fabricación, es en la manufactura aditiva donde la inteligencia artificial es quizá más complementaria. El aprendizaje automático puede explorar a fondo el espacio de diseño de la AM, identifica el verdadero límite de cada tipo de física que se aplicará a un componente específico. Esto libera el poder único de la impresión 3d para ofrecer cualquier nivel de complejidad geométrica que permita la solución más creativa y rentable a un difícil reto de ingeniería.

Esta combinación de fabricación aditiva e IA ya se ha aplicado con éxito para optimizar y mejorar el rendimiento de diferentes componentes fabricados aditivamente como un intercambiador de calor impreso en 3D utilizado en motores a reacción, una moto ganadora de un campeonato, las palas impulsoras de una bomba cardiaca para pacientes con insuficiencia cardiaca y docenas de otras aplicaciones en industrias avanzadas. Es más, algunos fabricantes de sistemas de AM también han reconocido el valor de esta capacidad para mejorar sus propias máquinas, ahorran tiempo, aumentan el rendimiento y ajustan la precisión de sus impresiones.

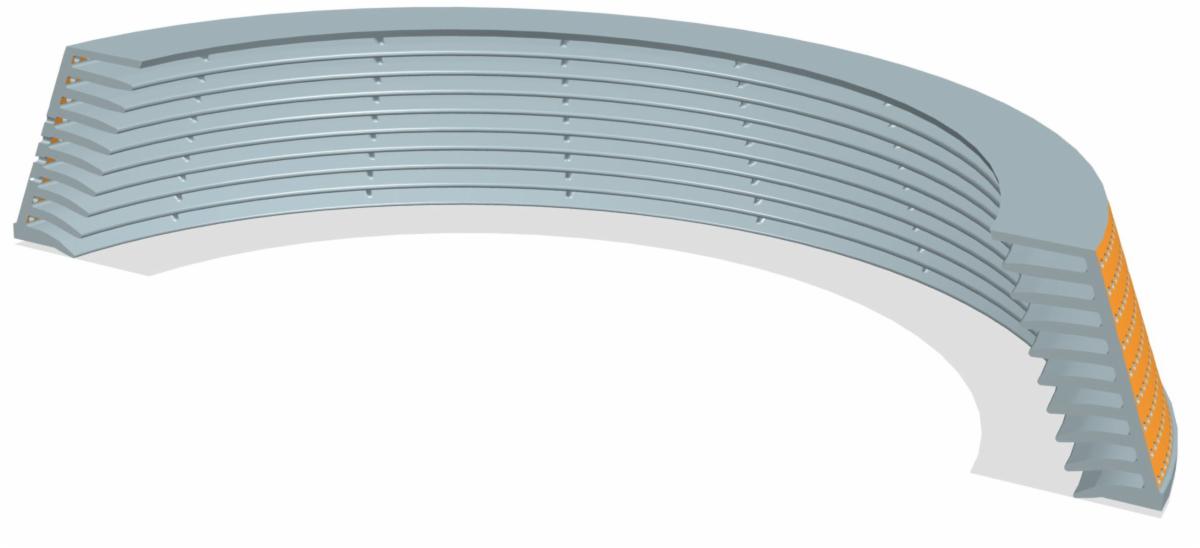

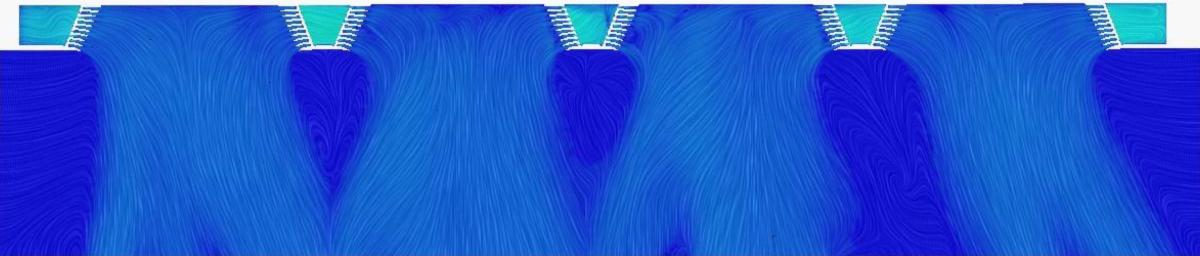

Dos imágenes CAD de una boquilla de ventana del sistema Velo3D Sapphire AM (vistas completas y de corte) diseñada y optimizada por PhysicsX. La imagen inferior del análisis CFD muestra una vista en sección de la distribución consistente del flujo, resultado del modelado geométrico y la progresión de los álabes guía individuales de la boquilla logrados mediante aprendizaje automático. Imágenes por cortesía de PhysicsX y Velo3D

He aquí un interesante ejemplo de un proveedor de equipos de manufactura aditiva que utilizó software de aprendizaje profundo para optimizar su impresora 3D:

Ahora que la manufactura aditiva de metales produce piezas certificadas para cohetes, aviones e industria pesada (petróleo y gas, energía, etc.), ha aumentado la demanda de equipos de mayor volumen. Hace varios años, Velo3D, con sede en California, empezó a diseñar su equipo de impresión 3D Sapphire XC de mayor volumen (capacidad extra, con una cámara de fabricación un 400% más grande) para incluir ocho láseres de 1,000 vatios, cuatro veces más que su máquina Sapphire original.

Los láseres producen hollín cuando funden material de polvo metálico dentro de una cámara de construcción de manufactura aditiva. Durante este proceso, parte del material se vaporiza y se condensa en partículas muy pequeñas que pueden obstruir los láseres cuando se dirigen a la cama de polvo. La solución consiste en inyectar un flujo constante de gas inerte (normalmente argón, pero depende de la reactividad del material fundido) para barrer el hollín a medida que se genera.

Sin embargo, a veces, las partículas pueden escapar de este flujo y aterrizar en las ventanas a través de las cuales la luz láser entra en la cámara, causan contaminación y calentamiento que puede distorsionar la propia ventana. Esto crea una lente involuntaria en la trayectoria óptica, que desvía la luz láser de la dirección prevista y desenfoca el tamaño del punto en la cama de material. Como es comprensible que esto afecte a la calidad de la fabricación, es imperativo que las ventanas del láser permanezcan limpias durante todo el proceso.

El reto de crecer

Velo3D ya había pensado en el flujo de gas óptimo para el conjunto de las cámaras de fabricación de sus máquinas más grandes. Pero sabían que una cámara más grande, mayor volumen interior y más láseres implicarían un reto a la hora de crear boquillas de ventana óptica para su sistema XC. Se preveía que la cantidad de hollín generada por las nuevas máquinas sería unas cuatro veces superior a la de las originales.

La empresa probó primero con algunas simulaciones internas de dinámica de fluidos computacional (CFD) y luego recurrió también a un proveedor de software, pero los resultados no estuvieron a la altura de sus expectativas. El tiempo necesario para configurar múltiples iteraciones de simulación CFD, cambiando manualmente parámetros como los diámetros de los orificios de las boquillas, requería mucho trabajo, muchas conjeturas y comprobaciones.

Velo3D pidió a la firma PhysicsX que diseñara y simulara una solución. PhysicsX cuenta con una amplia experiencia en simulación, optimización y diseño de paquetes ajustados (gracias a un trabajo considerable en carreras de F1 y a su experiencia en ciencia de datos, aprendizaje automático y simulación de ingeniería), además de herramientas propias validadas por simulación que pueden iterar automáticamente los diseños mediante simulaciones basadas en aprendizaje automático/ e inteligencia artificial.

El enfoque de PhysicsX consiste en crear un circuito entre el CFD, las herramientas de creación de geometría generativa y un controlador de IA para entrenar a un sustituto geométrico de aprendizaje profundo. La velocidad del sustituto, que produce resultados CFD de alta calidad en menos de un segundo, se explota a continuación con un método generativo geométrico super rápido en otro circuito de aprendizaje automático, que optimiza el diseño hacia cualquier objetivo múltiple que el ingeniero decida que es importante. La fidelidad de las herramientas de aprendizaje profundo y el flujo de trabajo permiten obtener una solución precisa para la validación final de los resultados con el modelo validad de CFD.

En el caso de la boquilla de la ventana Velo3D, se utilizaron parámetros para cuantificar la fracción del flujo de recirculación dentro de la cortina de argón que ascendía hacia la ventana. PhysicsX realizó una evaluación comparativa de la solución de ventana Sapphire al inicio del proyecto y, a continuación, aplicó su software propio de IA/aprendizaje automático y realizó enormes volúmenes de simulaciones para optimizar el diseño final. El resultado fue un diseño de boquilla que producía el flujo óptimo de la cortina de argón, sin pasar los límites de fabricación de la máquina aditiva.

La complejidad del diseño final de los álabes giratorios era un reto para muchos sistemas de AM convencionales, pero la capacidad de la máquina Sapphire para imprimir en 3D álabes muy finos, lisos y de bajo ángulo proporcionó la geometría que permitió que las boquillas funcionaran según lo previsto. El diseño final se optimizó y se fabricó en una Sapphire original, y el primer equipo Sapphire XC se puso en marcha con éxito con las nuevas piezas de la tobera de ventana en su lugar, un ejemplo de una máquina de manufactura aditiva que imprime sus propias piezas.

Diferentes orientaciones de las imágenes de flujo de la mitad del Sapphire XC de ocho ventanas, que muestran la calidad constante del flujo de gas conseguida a pesar del volumen reducido. Imágenes por cortesía de PhysicsX y Velo3D

Una oportunidad para transformar los diseños para manufactura aditiva

Este ejemplo de optimización de boquillas de AM ejemplifica la sinergia potencial entre la optimización del diseño mediante IA y la impresión 3D de varias maneras. Hoy en día no hay desarrollo tecnológico avanzado que se precie que no incluya la simulación CAE. Sin embargo, el proceso de simulación sigue implicando importantes recursos computacionales y habilidades de optimización que retrasan la mejora de los procesos, que es en lo que hoy sigue trabajando el sector de la AM.

Aquí es donde la IA puede intervenir para acelerar y automatizar de forma inteligente la toma de decisiones para los diseñadores e ingenieros que trabajan en procesos aditivos. En el caso anterior, la optimización del aprendizaje profundo no solo transformó la geometría de un componente de una impresora 3D en funcionamiento, sino que también mejoró la función del sistema láser clave y, por lo tanto, la calidad del producto final. Estos son precisamente los atributos que el sector de la AM sigue necesitando para escalar y ofrecer a escala mundial: lo que los sectores aeroespacial, automovilístico, científico y médico, entre otros, esperan de esta tecnología. El aprendizaje profundo puede ser el acelerador que empuje a la industria de la manufactura aditiva a lograr estos objetivos.

Por: Robin Tuluie, CEO de PhysicsX https://www.physicsx.ai/