Uno de los clientes de la empresa Bluewrist maneja una planta que maquina piezas en CNC de alta precisión. El codigo CNC convierte los archivos del CAD en coordenadas que controlan el movimiento de la máquina de mecanizado.

Si bien, este proceso es altamente preciso y permite que las piezas se produzcan de manera rápida y precisa, el corte CNC a veces deja rebabas a lo largo de los bordes, que pueden ser afiladas (un riesgo de seguridad para los trabajadores que manejan las piezas), dejando a las piezas maquinadas con dimensiones fuera de las especificaciones.

Este problema es clave para el maquinado de piezas que requieren superficies de contacto lisas. Las rebabas también pueden aflojarse y causar atascos o daños en el equipo en el siguiente proceso. El desbarbado es, por lo tanto, un importante proceso de acabado para garantizar que los componentes no queden con bordes ásperos o afilados.

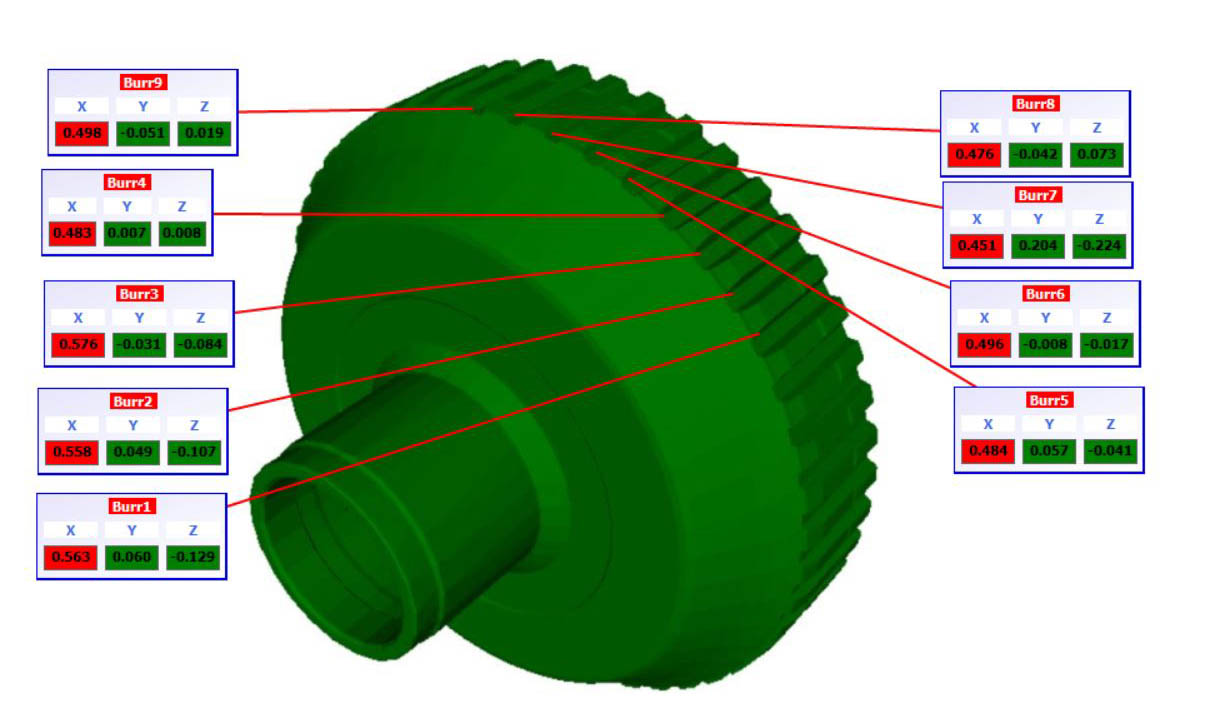

Debido a que la empresa maquina cientos de piezas únicas de diferentes formas y tamaños, la ubicación de cualquier rebaba es casi siempre diferente y no siempre se puede identificar fácilmente mediante inspección visual humana. Sin embargo, la identificación es esencial para garantizar que las superficies sean seguras de manipular y maquinar con tolerancias aceptables.

Teniendo rebabas irregulares, se muestran variaciones dramáticas en la curvatura en los límites de segmentos pequeños de cada borde de corte CNC. Cuando un segmento es liso, se debe a una sucesión de puntos de baja curvatura a lo largo del límite, lo que sugiere que no se requiere desbarbado.

Usando este principio, Bluewrist la empresa de visión y robotica, ha desarrollado una solución que utiliza un sensor de visión 3D; que se puede montar tanto en puntos fijos en el equipo de producción como en brazos robóticos según sea necesario, según el tamaño de la pieza y la cobertura requerida.

A medida que se escanea cada parte, se produce una imagen de nube de puntos 3D que luego se envía a ScanXtream para compararla con el dibujo CAD original. Este proceso señala cualquier variación de la tolerancia predefinida como una rebaba potencial y notifica de inmediato al personal correspondiente de control de calidad, para inspección y que se puedan tomar medidas correctivas.

Esta solución permite una inspección del 100% de todas las partes, lo que significa que SPCWorks, la plataforma de software final integrada en el proceso puede reportar tendencias de producción, variaciones y estabilidad. Esta herramienta permite a sus clientes monitorear tanto la calidad de producción como el nivel de desgaste de cualquier herramienta CNC (las rebabas pueden ser el resultado de una herramienta que necesita ser reemplazada). Los resultados generales del trabajo aseguran mejoras en los procesos de maquinado posteriores porque todas las inconsistencias se abordan como parte del proceso de manufactura.

Para conocer de Bluewrist